Сварочные электроды

Сварочный электрод — это металлический токопроводящий стержень со специальной обмазкой, который служит для подачи напряжения от сварочного аппарата к деталям и формирования стабильной электродуги.

Сварочный электрод — это металлический токопроводящий стержень со специальной обмазкой, который служит для подачи напряжения от сварочного аппарата к деталям и формирования стабильной электродуги.

Общие свойства

На российском рынке существует множество типов сварочных электродов, которые применяются в зависимости от материала свариваемых деталей, технологии процесса и требований к прочности соединения. Качественные электроды обеспечивают стабильную дугу, равномерное оплавление, аккуратный шов, минимум брызг и низкую токсичность. Из-за множества характеристик, единую классификацию разработать сложно, поэтому производители часто руководствуются собственными техническими условиями (ТУ).

Назначение

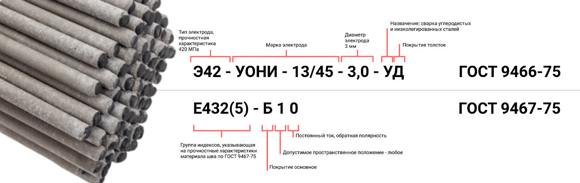

Существует классификация металлических электродов для ручной дуговой сварки по ГОСТу 9466-75, который группирует их по нескольким параметрам.

Электроды маркируются буквенными символами, которые указывают на область применения изделий и тип обрабатываемых материалов:

- «У» — для соединения деталей из углеродистых и низкоуглеродистых сталей;

- «Л» — для сварки конструкционных сталей;

- «Т» — для работы с легированными, жаростойкими марками стали;

- «В» — для сваривания высоколегированных сталей и сплавов;

- «Н» — для поверхностного наплавления.

Помимо букв, в маркировке присутствуют цифры, которые обозначают минимальный предел прочности наплавленного металла на разрыв в кгс/мм2. Буквенный индекс после цифр указывает на пластические характеристики, вязкость и ограничения по химическому составу наплавленного металла.

Рабочее положение электрода

Рабочее положение электрода

В зависимости от допустимого пространственного положения электрода их подразделяют на 4 категории: 1 — универсальные, без ограничений; 2 — любой вектор, кроме шва «сверху вниз»; 3 — любой вектор, кроме перевернутого горизонтального; 4 — только нижний горизонтальный шов.

В ГОСТ 9466-75 есть пояснения относительно качественных характеристик покрытия.

Толщина покрытия

Для классификации толщины обмазки электрода используют соотношение внешнего диаметра и диаметра металлического стержня. В зависимости от коэффициента, полученного в результате расчётов, электрод относят к одной из четырёх групп:

В среднем толщина покрытия составляет 1–3 мм или 15–30 % от общего веса изделия.

- тонкие («М») — менее 1,2;

- средние («С») — в диапазоне 1,2–1,45;

- толстые («Д») — в диапазоне 1,45–1,8;

- особо толстые («Г») — более 1,8.

Ходовые типы электродов

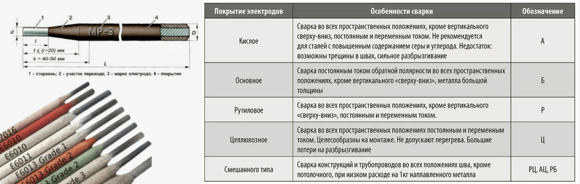

Выбирая сварочные электроды, необходимо учитывать вид покрытия, которое может включать металлы, органику, минералы и связующие вещества. Согласно ГОСТ 9466-75, покрытия делятся на кислые, целлюлозные, рутиловые и основные. Также существуют электроды со смешанным покрытием, например, рутилово-целлюлозные или рутилово-кислые. Профессионалы при выборе электродов обращают внимание на тип покрытия, так как от него зависит качество результата сварки.

- Электроды с кислым покрытием содержат оксиды железа, марганца и кремния. Они применяются для сварки некритичных узлов и конструкций. Эти электроды нечувствительны к окалине и ржавчине, допускают работу с удлинённой сварочной дугой в режиме постоянного и переменного тока. В процессе сварки выделяется значительное количество кислорода, что обеспечивает ровный шов без пор. Однако высокое содержание токсичных оксидов марганца представляет опасность для здоровья, поэтому такие электроды заменяют смешанными рутилово-кислыми электродами.

- Электроды с целлюлозным покрытием используются для сварки низколегированных сталей. Они обеспечивают ровный и чистый корневой шов, стабильно горят и легко зажигаются. В составе покрытия около 50% составляет органика, преимущественно целлюлоза, что уменьшает количество вредных веществ в газовых выбросах. Среди достоинств таких электродов - небольшое количество шлака и хорошая защита сварочной ванны. Однако, у них есть и недостатки: сильное разбрызгивание и недостаточная пластичность швов, связанные с высоким содержанием органических примесей в обмазке.

- Рутиловые электроды являются универсальным выбором для сварки низкоуглеродистой стали, сборки трубопроводов и ремонтных работ благодаря своей стойкости к образованию трещин. Состав их покрытия включает двуокись титана, кремнеземы, карбонаты кальция и магний. Электроды с рутиловым покрытием обладают рядом преимуществ: равномерный расплав, минимальное разбрызгивание, легкое возбуждение дуги, аккуратные швы, легкое отделение шлака и низкая токсичность.

- Электроды с основным покрытием используются для сварки ответственных конструкций, где требуется высокая прочность сварочных швов. Они обеспечивают высокую пластичность и ударную вязкость швов, но могут быть чувствительны к влаге и требуют тщательной подготовки поверхности деталей. Работа с такими электродами может быть сложной для новичков из-за необходимости поддержания определенной длины электрической дуги и стабильности при работе на переменном токе.

Чтобы узнать больше информации по теме “Как выбрать электроды для сварки?”, читайте нашу статью на Дзене.